JIMTOF2022に行ってきました。

今回は若い職人2人を連れて、1泊2日です。

コロナ禍において中止を経て久々の開催で、人でごった返しているかな、

と思いましたがそれほどでもないかな、という程度

金曜、土曜の2日間なので開催期間中最も人が多い日であるのは間違いないのですが、過去10年で見てもフツーかな、という感じでした。

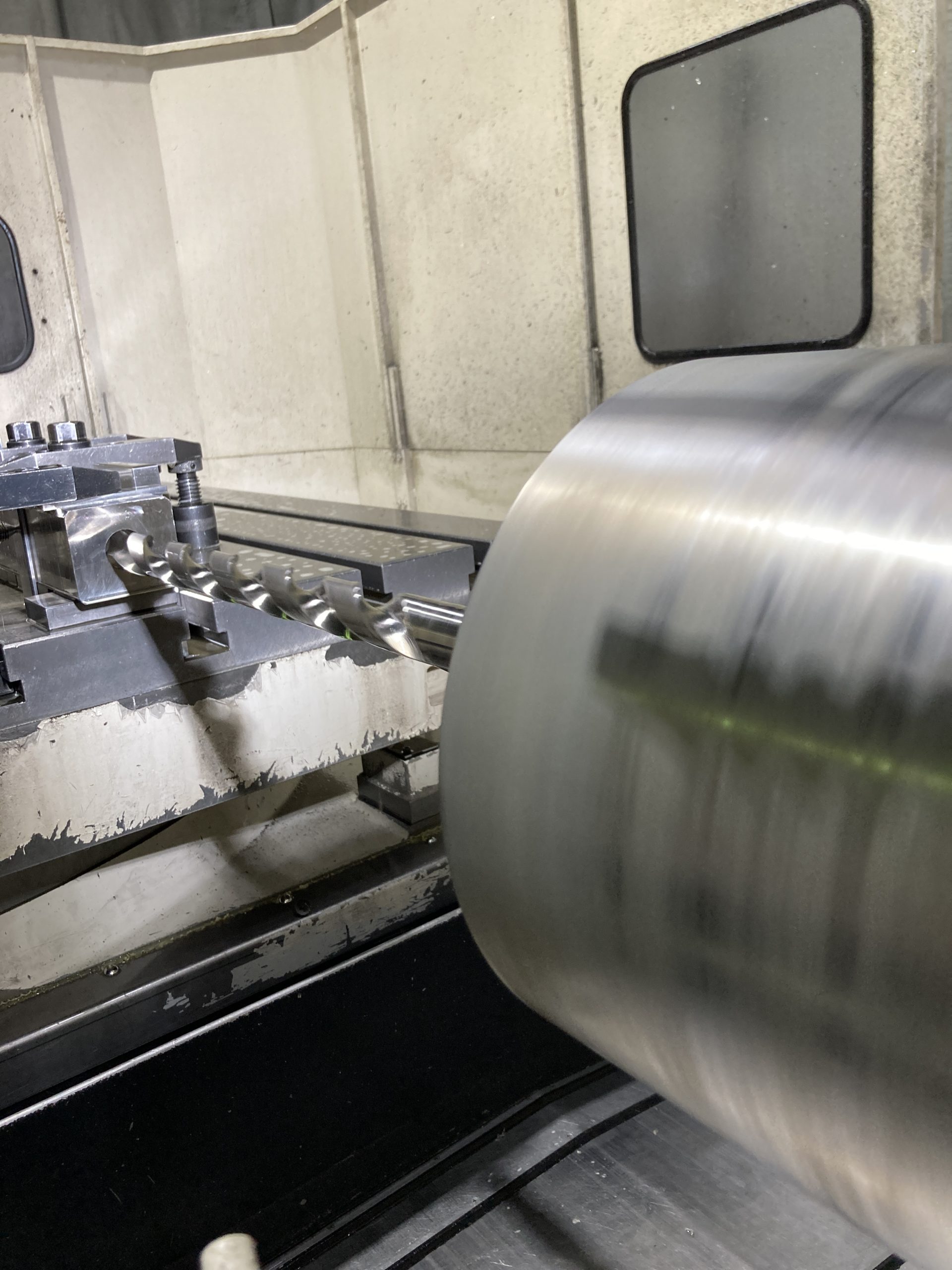

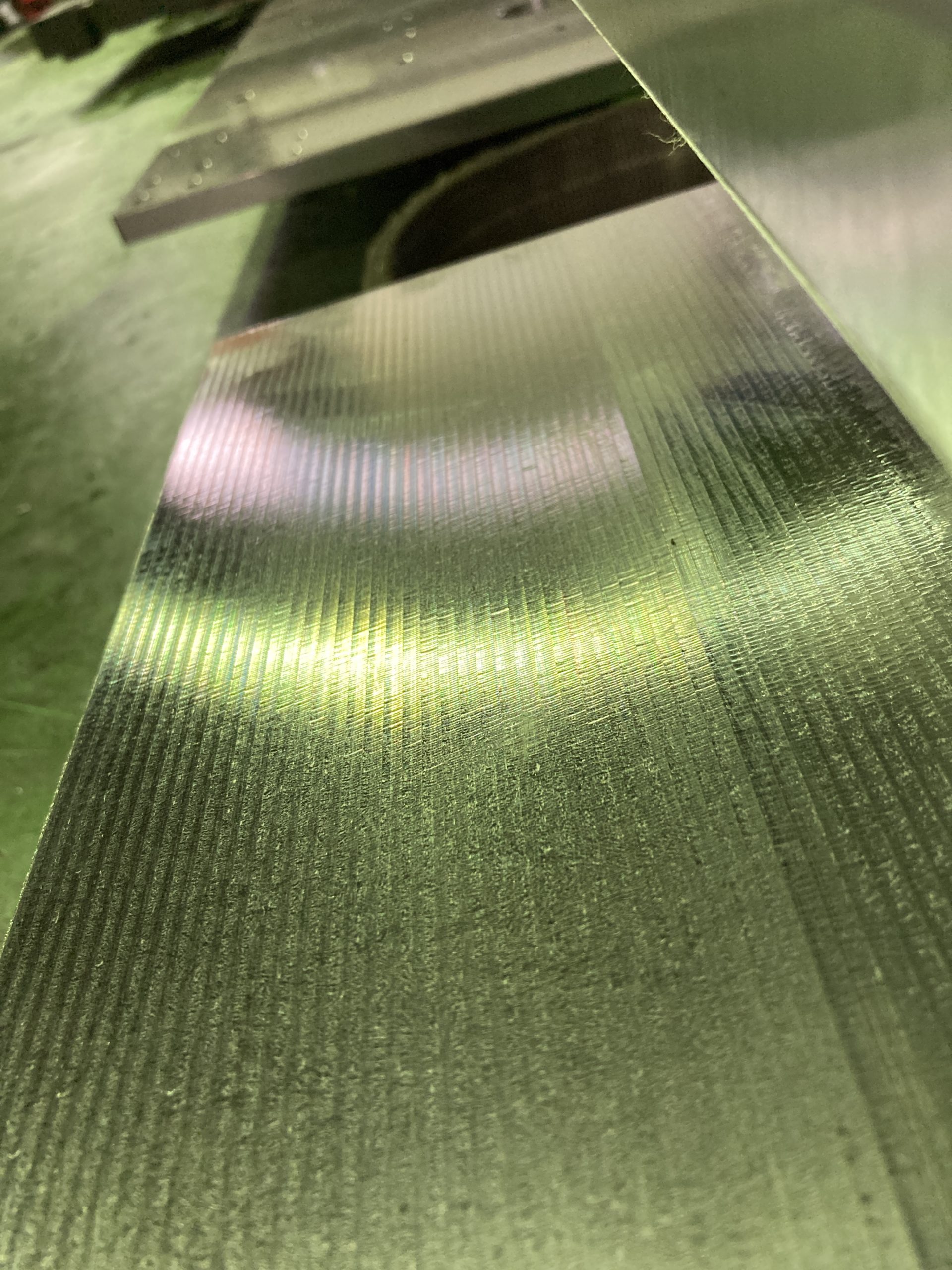

工作機械エリアは新機種や新加工法を期待していきましたが、自動化以外は前回と大して変わらず・・・

本当は革新的なものもあったのでしょうが、ハード面ではそんなに進化があるようには見えませんでした。

森オークママザックの御三家では森がコンセプトの芯が通っており圧倒的によかったと思います。

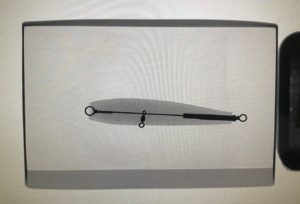

工具エリアでは最近のトレンドをなんとか掴むことが出来たかと思います。

3人で2日間、足腰の疲れと引き換えになんとか成果は得られました。

若い2人も熱心に見てくれました。

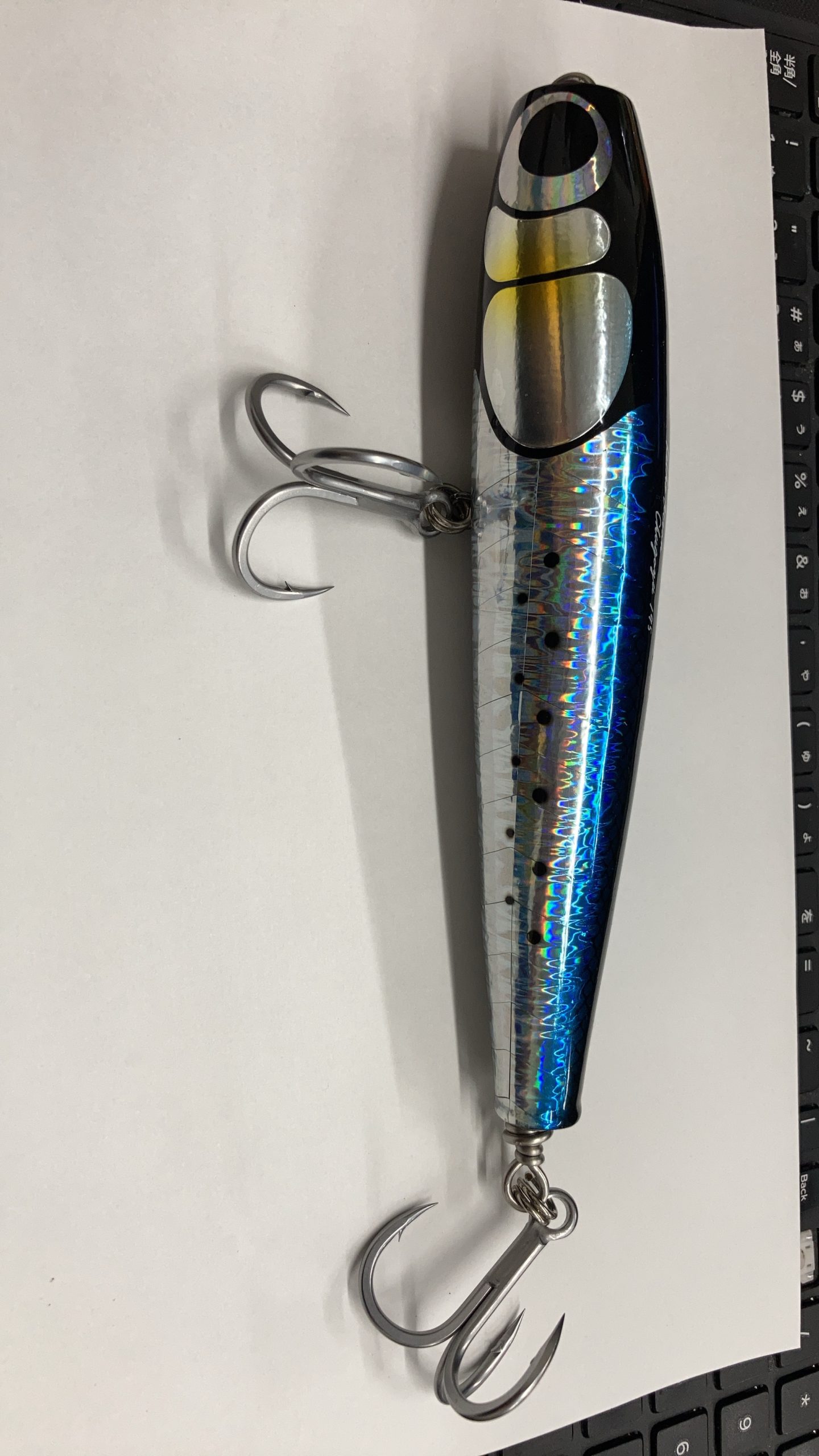

自分たちの作業を如何に効率的に、高クオリティにするか、かなり真剣です。

やっぱりネットや工具屋さんが持ってくる情報だけでなく、自らが出向くことが一番の近道だと再認識しました。

ただ、こんな疲れっぷりとお金のなくなりっぷりは2年に1回で勘弁