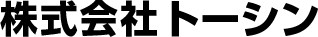

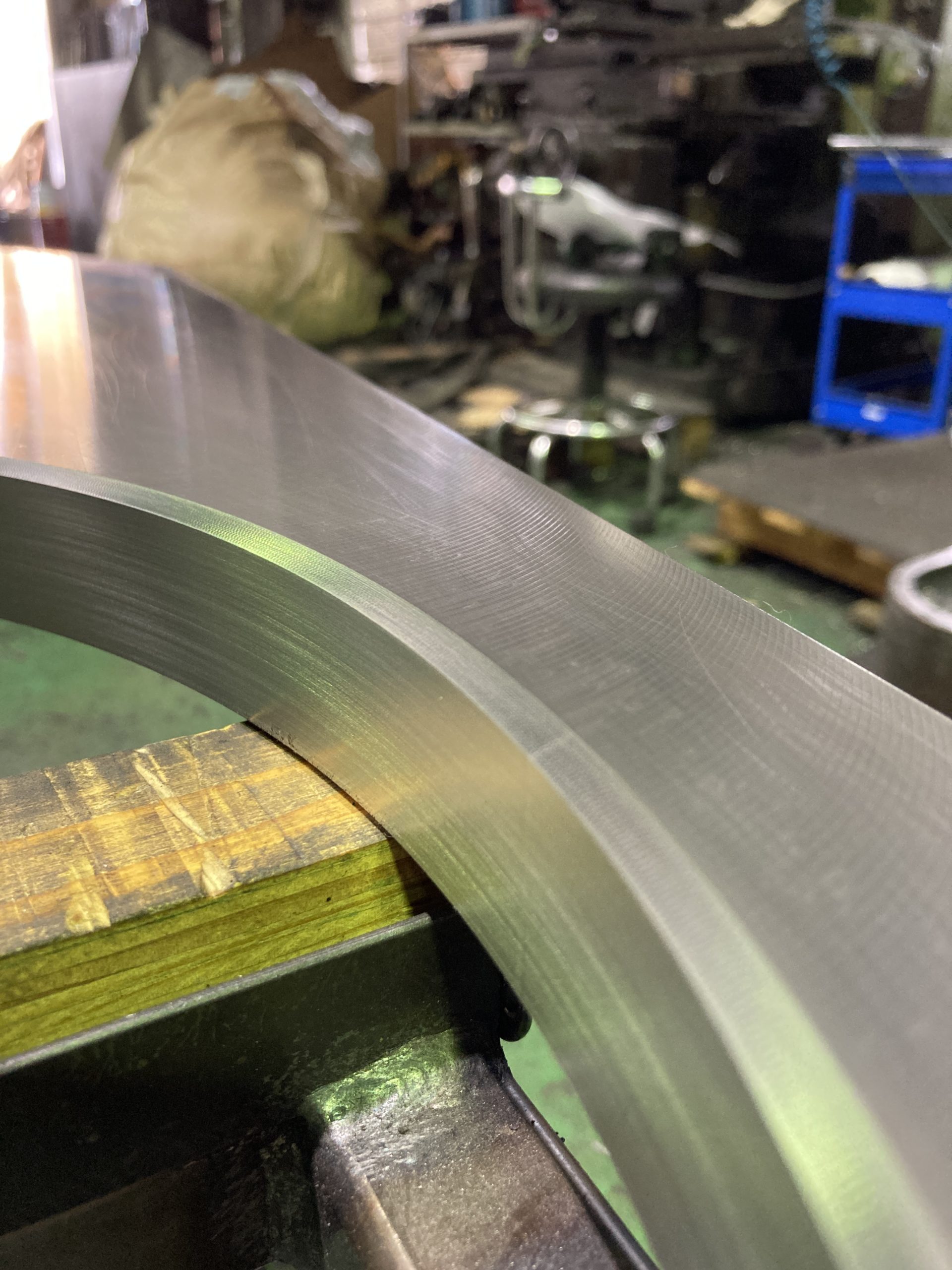

両面研磨された45C鉄板への機械加工です。

弊社で板厚、側面の一次加工 → 研磨屋さんで全面研磨 → 弊社で穴あけ

→ 最終研磨

と研磨を2回実施し、納品となります。

研磨はお客様の手配です。

鉄板の平面・平行の公差が非常に厳しいためこのような工程となりました。

正直言って、研磨品は神経をすり減らします。

今回は再度研磨工程があるのでマシですが、傷にはいつも以上に気を遣います。

担当してくれた職人も、クレーンの吊り方に至るまでかなり気を遣って

加工してくれました。

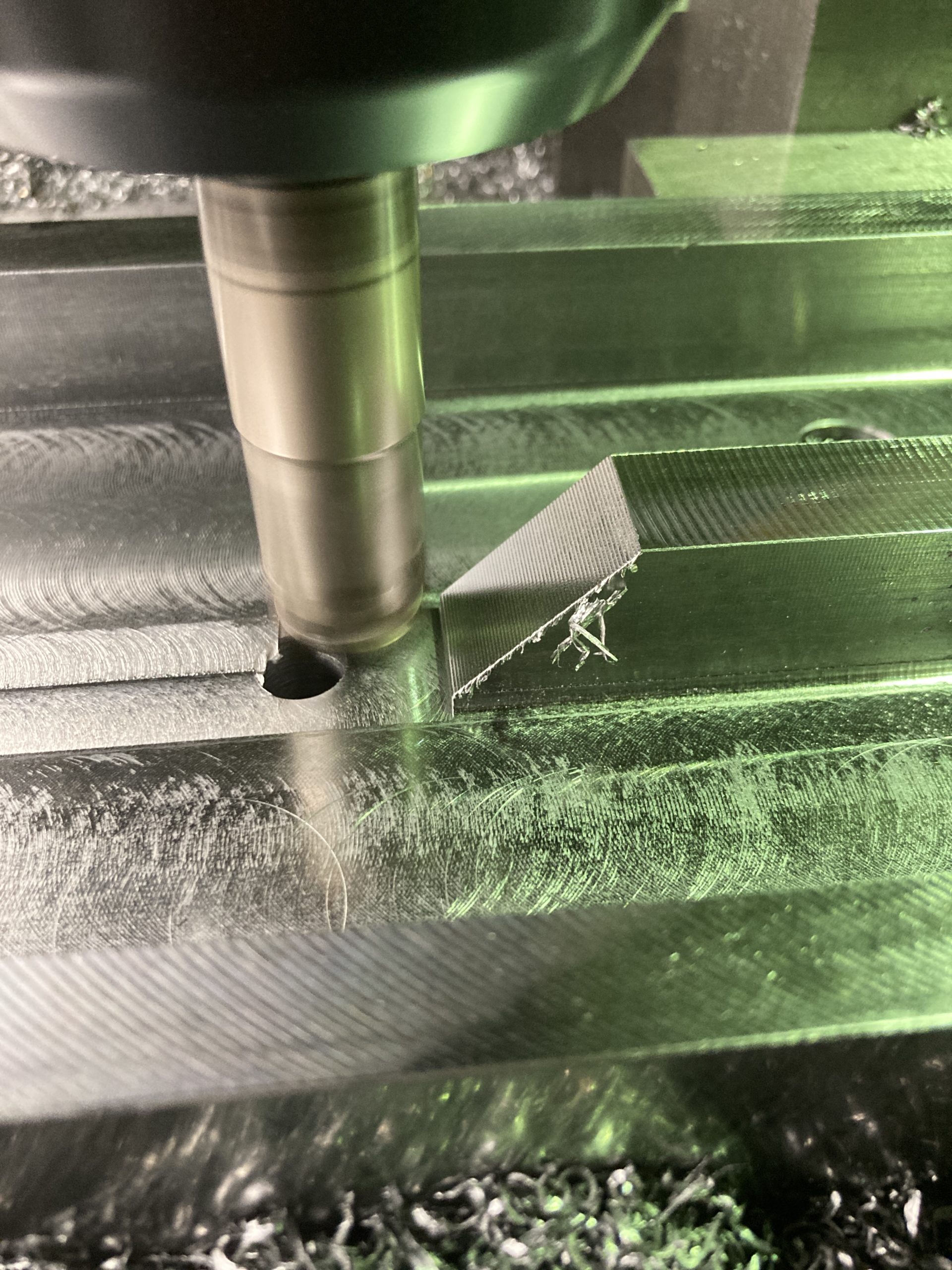

研磨品に限らず、今は「美観」というのも非常に大事な製品価値です。

私がこの業界に来たときは精度や公差さえ守られていればOKみたいな風潮

が少なからずあったように感じます。

もっと昔では「バリ取りは加工屋はやらん」という風潮すらあったようです。

地域差もあるでしょうし、加工品のサイズや業種でも違いはあると思いますが

今では信じられない考えです。

それにしても製品の美観はここ10年で重要度を確実に上げてきています。

私もこの会社に入ってから美観に関して沢山クレームを頂きましたし、

職人たちに口うるさく注意するものですから随分うっとおしがられています。

バリ取り忘れやキズのクレームは減りましたが、どうしても目の届かない所

があり、気を引き締めなくてはいけません。

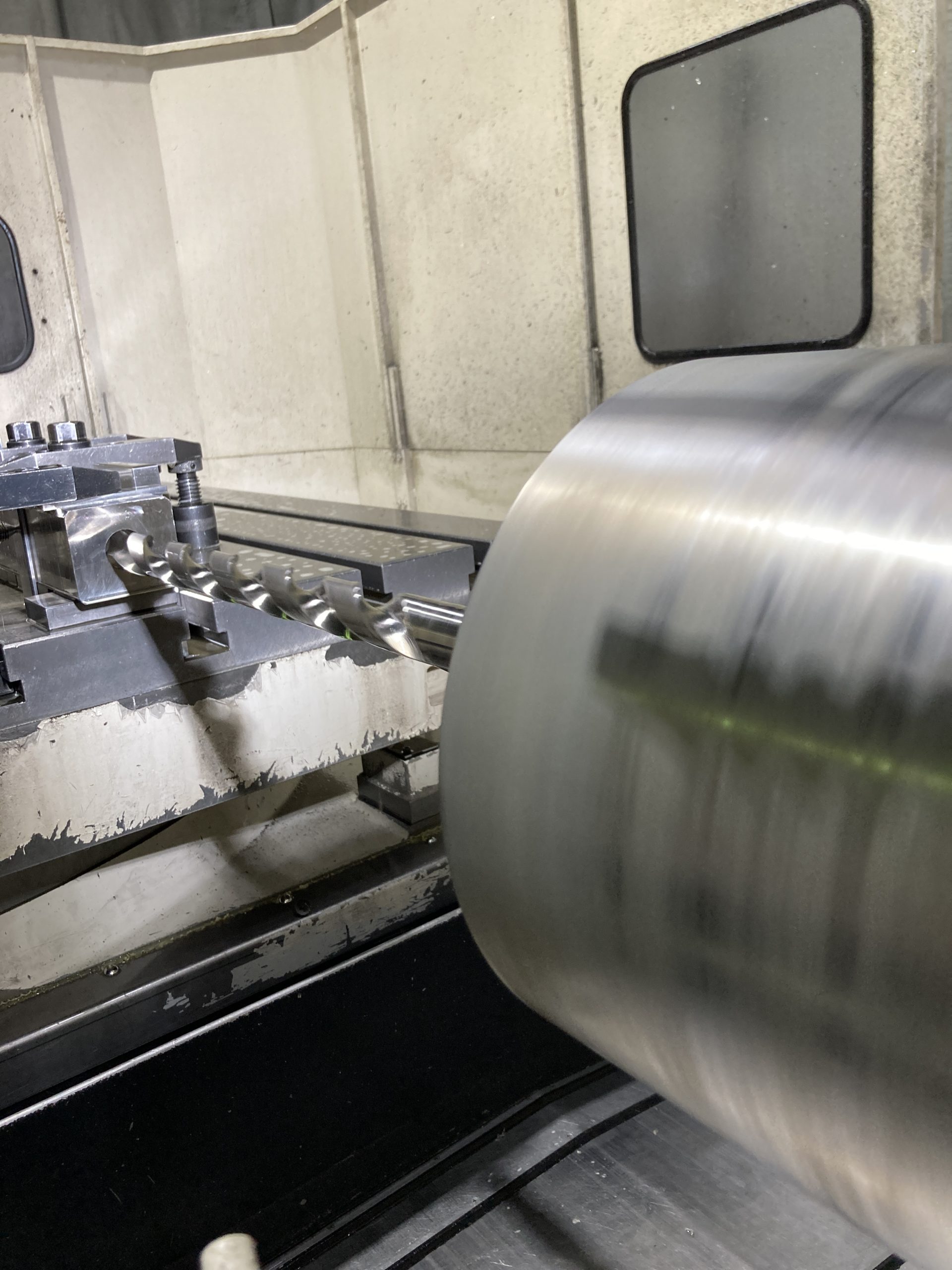

ところでシカル加工にはヘール仕上げというものがあります。

フライス加工の様に回転工具を使用しないシカル加工において、職人がキレイに

研いだ平面用のバイトで平滑仕上げを行うものです。

薄板の切削などで活躍する技術で、卓越したバイト研ぎ技術が求められます

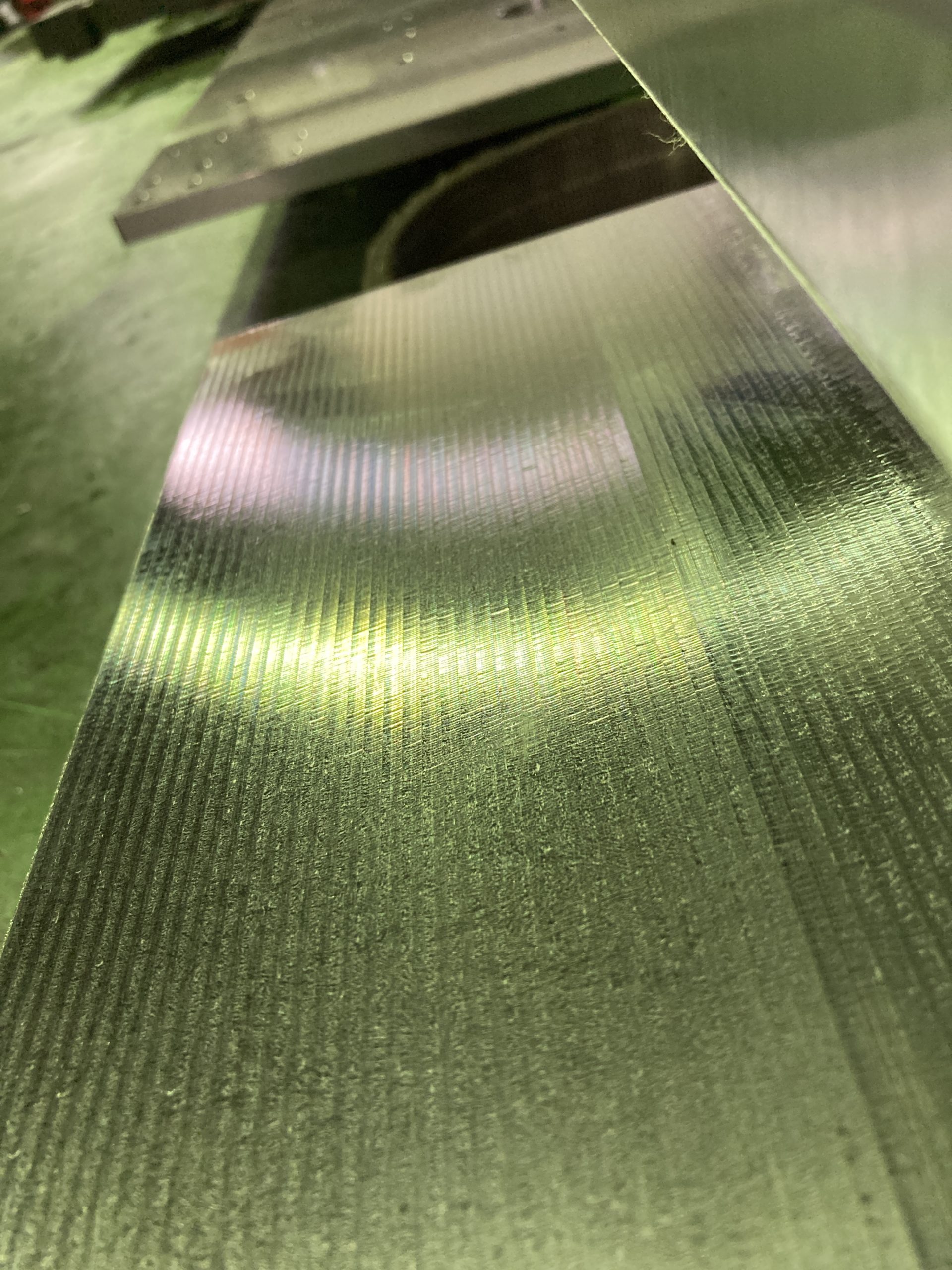

平面度や面相度はフライスと同等程度の仕上がりとなりますが、加工目は

縞模様の様相で、ぱっと見は仕上がっているようには見えないかもしれません。

以前とある製缶品の天板が薄くフライスではビビってしまうため上記のヘール

仕上げを行いました。

製品としては使って頂いていますが、組み立て現場の方は初見だったようで

困惑されたようです。

ベテラン幹部の方はさすがに知識と経験がおありで、問題なしの太鼓判を押して

頂きましたが、こちらもアナウンスや設計提案が足りなかったなと反省。

この時もやはり「美観」は大きな争点となりました。

フライスと同等のものでも、フライス仕上がりの光沢もお客様の求める

クオリティに含まれているという当たり前のことを再認識しました。

塵埃の舞う狭い鉄工所が求め妥協せしめる美観というのが世の中にどの程度

通用するかはわかりませんが、出来るだけやってみる というだけです。

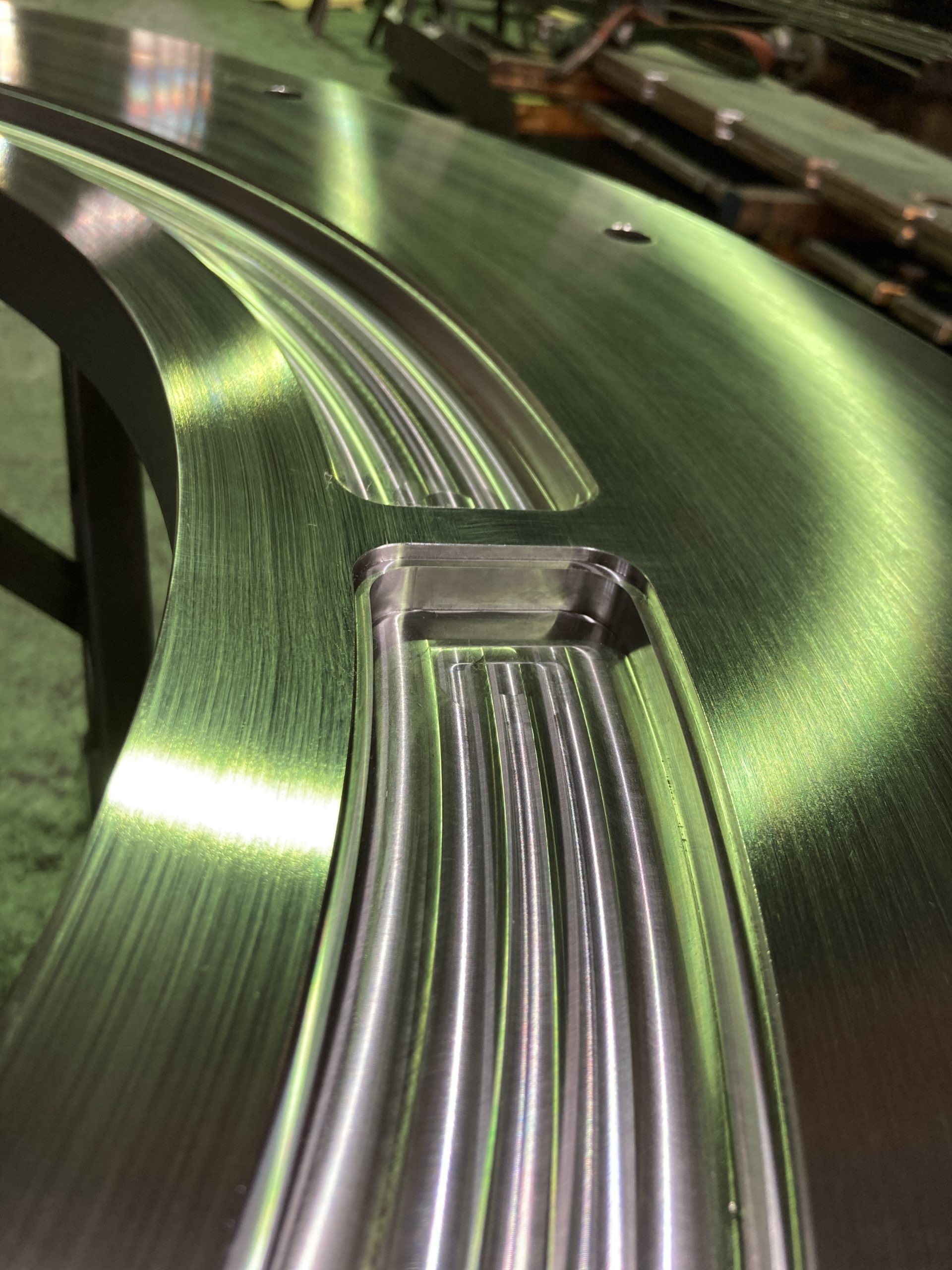

さて、これから研磨プレートを慎重にひっくり返して慎重にバリとりして

慎重に吊って梱包して・・・

気合入れるために栄養ドリンクを飲んでから行ってきます。